UNIST, 배터리 용량 늘려도 ‘힘’ 안 딸리는 전극 개발

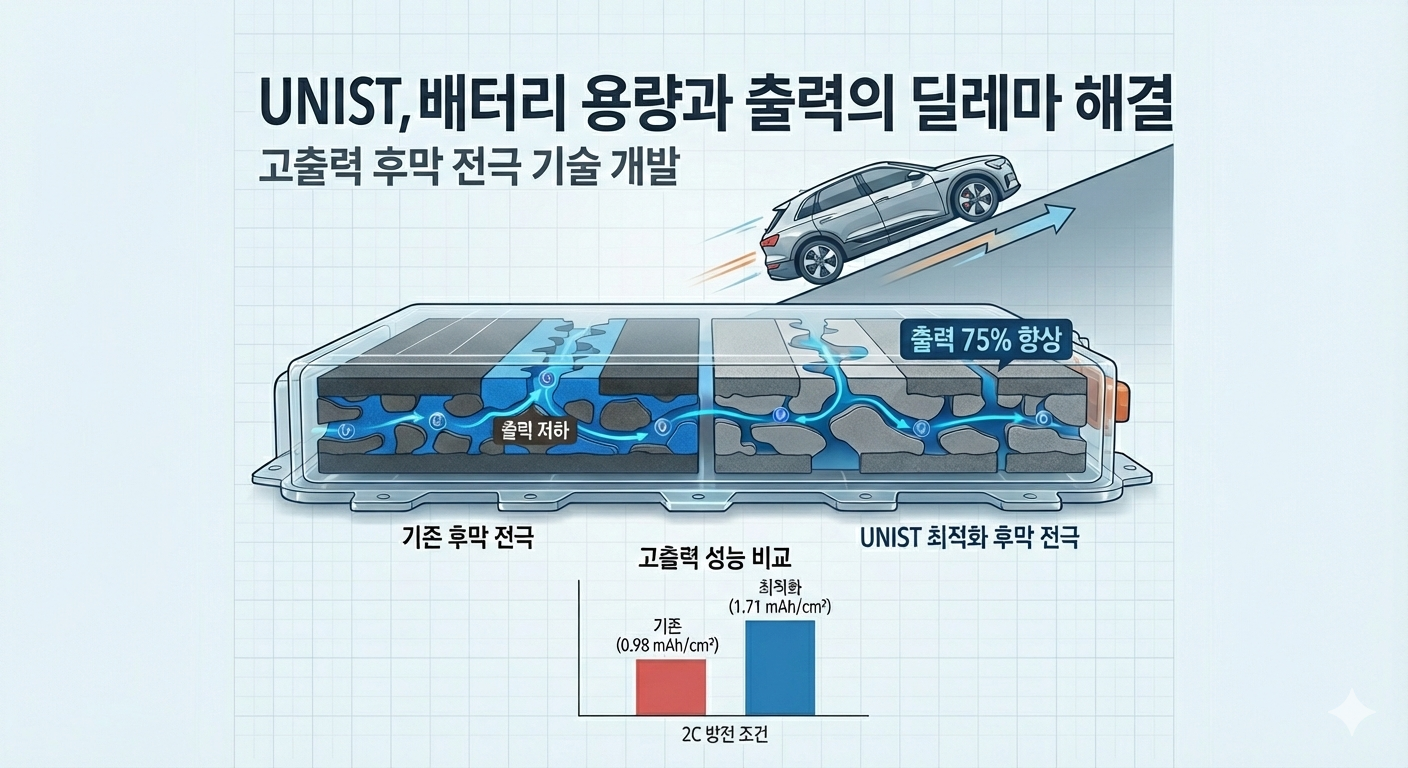

UNIST(울산과학기술원) 에너지화학공학과 정경민 교수팀은 5일, 배터리 후막 전극(전극을 두껍게 만든 것) 내부의 미세한 구멍 구조를 최적화해 출력을 기존 대비 75% 높인 대용량 전극을 개발했다고 밝혔다. 전기차의 주행거리를 늘리려면 배터리 용량을 키워야 하는데, 전극 자체를 두껍게 쌓는 ‘후막 전극’ 기술이 주목받고 있다. 하지만 전극이 두꺼워지면 순간적으로 전기를 방출하는 출력 성능이 떨어져, 전기차가 오르막길을 오를 때 힘이 부족해지는 문제가 있었다. 연구팀은 전극 내부의 구멍을 두 종류로 나누어 분석하는 ‘이중공극 전송선 모델(DTLM)’을 개발해 이 문제를 해결했다. 이번 연구는 에너지·환경 분야 국제 학술지 ‘어드밴스드 에너지 머터리얼즈(Advanced Energy Materials)’ 12월호에 게재됐다.

두꺼워질수록 느려지는 배터리

배터리는 크게 세 부분으로 이뤄져 있다. 양극(+극), 음극(-극), 그리고 그 사이에서 리튬 이온을 나르는 전해질(액체)이다. 전극은 리튬 이온을 저장하는 활성물질 입자들이 빼곡히 쌓여 만들어지는데, 이 전극을 두껍게 쌓으면 같은 크기의 배터리에 더 많은 에너지를 담을 수 있다.

문제는 전극이 두꺼워질수록 리튬 이온이 이동해야 할 거리가 길어지고, 통로가 복잡해진다는 것이다. 마치 좁고 복잡한 골목길을 통과하는 것처럼 리튬 이온의 이동 속도가 느려진다. 결과적으로 배터리가 순간적으로 큰 전력을 내야 할 때(예: 전기차가 가속하거나 언덕을 오를 때) 힘이 부족해진다.

더 까다로운 문제는 전극 내부에 있는 ‘탄소-바인더 도메인(CBD, Carbon-Binder Domain)’이다. CBD는 전극 내부에서 활성물질 입자들을 서로 연결해주는 접착제 같은 역할을 한다. 탄소 입자(전자를 전달하는 검은 가루)와 바인더(입자들을 붙이는 접착제)가 뭉쳐서 만들어지는데, 이것이 전자의 통로를 만들어주기 때문에 필수적이다.

하지만 CBD가 지나치게 많거나 큰 덩어리로 뭉치면, 활성물질 입자 사이의 빈 공간(공극, 리튬 이온이 이동하는 통로)을 막아버린다. 전자는 잘 흐르지만 리튬 이온은 막히는 모순적인 상황이 벌어지는 것이다. 기존 연구들은 전극 내부의 구멍을 하나의 평균값으로만 분석했기 때문에, 이런 복잡한 현상을 정확히 파악하지 못했다.

두 종류의 구멍을 따로 분석하다

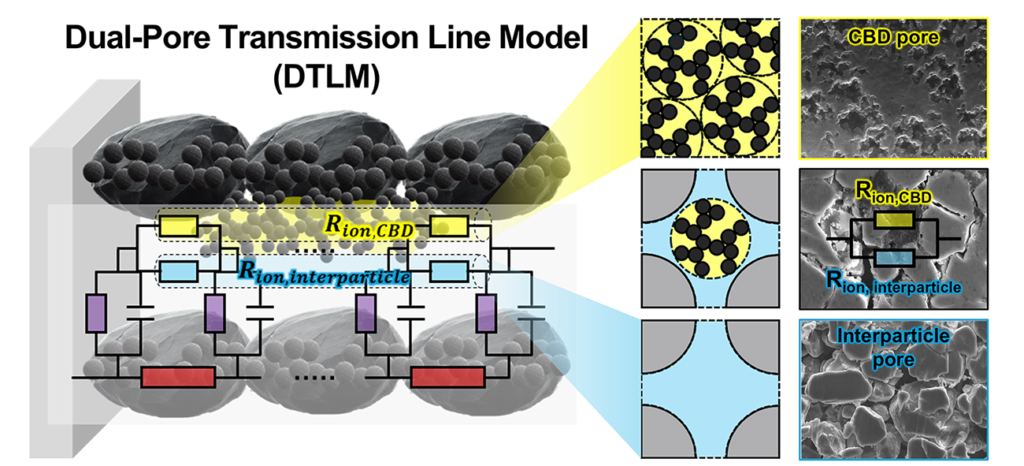

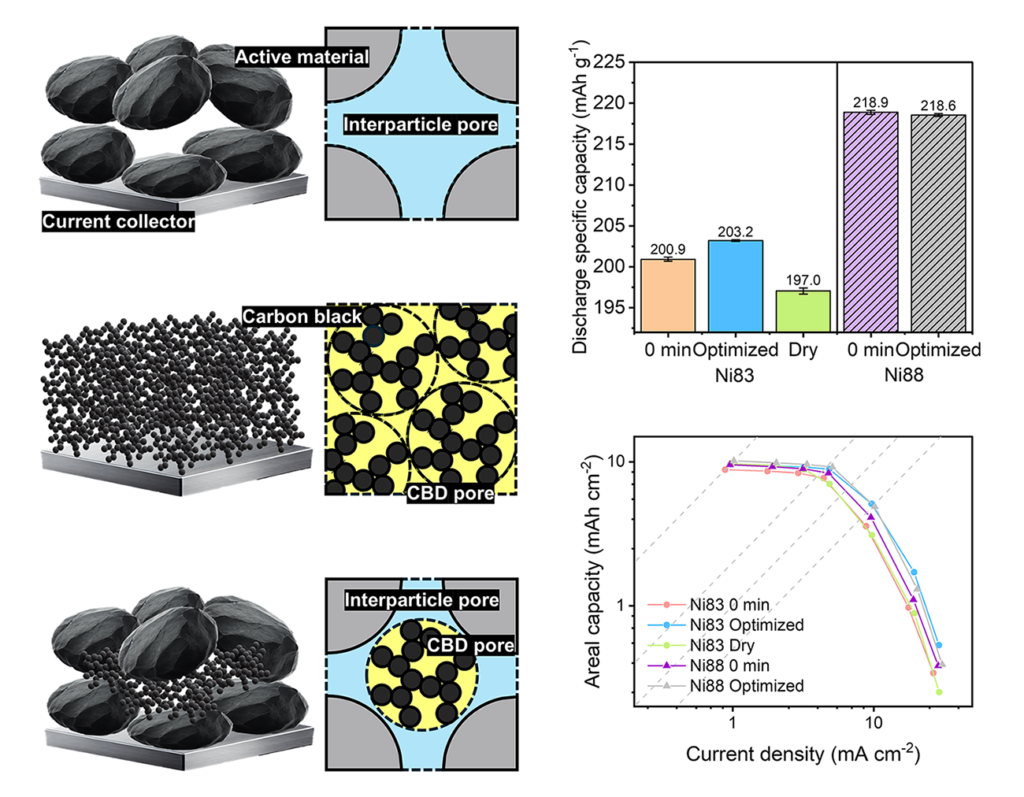

정경민 교수 연구팀은 전극 내부의 구멍을 두 종류로 구분하는 새로운 분석법을 개발했다. 하나는 활성물질 입자들 사이의 큰 구멍(입자간 기공)이고, 다른 하나는 CBD 내부의 미세한 구멍(CBD 기공)이다.

큰 구멍은 리튬 이온이 비교적 수월하게 통과할 수 있지만, CBD 내부의 미세 구멍은 훨씬 좁고 복잡해서 리튬 이온의 흐름을 크게 방해한다. 연구팀이 개발한 ‘이중공극 전송선 모델(DTLM, Dual-Pore Transmission Line Model)’은 이 두 종류의 구멍이 배터리 성능에 각각 얼마나 기여하고 방해하는지를 수식으로 계산해낸다.

이 모델을 활용해 연구팀은 CBD의 최적 비율을 찾아냈다. CBD가 너무 많으면 리튬 이온 통로가 막히고, 너무 적으면 전자 전달이 약해져 배터리 성능이 떨어진다. 연구팀은 제조 공정과 탄소 함량을 정밀하게 조절해 이 균형점을 찾았다.

면적당 용량이 10mAh/cm²(제곱센티미터당 10밀리암페어시)에 달하는 두꺼운 전극임에도 출력 성능이 대폭 향상됐다. 특히 2C 고출력 환경(배터리를 30분 만에 완전히 방전시키는 강도)에서 기존 전극은 면적당 0.98 mAh/cm²만 낼 수 있었지만, 최적화된 전극은 1.71 mAh/cm²를 기록했다. 짧은 시간에 뽑아낼 수 있는 전기 에너지가 약 75% 늘어난 것이다.

제1저자인 전병진 연구원은 “정량 분석을 통해 얻어진 수식은 데이터가 부족한 상황에서 물리 법칙을 기반으로 학습하는 인공지능 기술인 PINN(Physics-Informed Neural Network, 물리 정보 기반 신경망)을 배터리 설계에 본격적으로 적용할 수 있는 중요한 토대가 될 것”이라고 말했다.

정 교수는 “후막 전극 시대에서는 소재 자체 특성뿐만 아니라 소재가 만드는 ‘미세 구조의 활용도’를 높이는 설계가 중요해질 것”이라며 “이번 연구는 하이니켈 배터리뿐만 아니라 탄소 비중이 높아 설계가 까다로운 리튬인산철(LFP, 안전성이 높은 저가형 배터리) 등 차세대 배터리 개발에도 중요한 역할을 할 것”이라고 설명했다.

이론에서 실용까지

이번 연구의 강점은 단순히 실험적 성과를 넘어 이론적 도구를 제시했다는 점이다. DTLM은 특정 전극 구조에서 어떤 종류의 저항이 얼마나 발생하는지를 사전에 예측할 수 있다. 배터리 설계자들이 시행착오를 줄이고, 목표 성능에 맞는 전극 구조를 더 빠르게 찾을 수 있게 된 것이다.

이 설계 전략은 특정 소재에 국한되지 않는다. 고성능 하이니켈 배터리에도, 저가형이지만 안전한 LFP 배터리에도 적용할 수 있다. LFP는 전기전도도가 낮아 탄소 첨가제를 많이 넣어야 하는데, 그만큼 CBD 구조의 영향이 크다. 이번 연구의 설계 원리가 더욱 유용하게 쓰일 수 있는 영역이다.

물론 실험실 수준의 성과를 대량 생산 공정으로 옮기는 과정에는 여전히 넘어야 할 산이 있다. 수백만 대의 전기차 배터리를 생산하는 양산 라인에서도 이 미세한 구조 제어가 일관되게 구현될 수 있는지, 비용은 얼마나 추가되는지 등이 검증되어야 한다.

그럼에도 이번 연구는 후막 전극 시대의 핵심 과제 하나를 해결했다는 점에서 의미가 크다. 전기차 시장이 ‘주행거리’에서 ‘주행거리+출력’ 모두를 갖춘 배터리로 진화하는 데 필요한 기술적 토대를 마련한 것이다. 용량도 크고 힘도 센 배터리, 즉 멀리 가면서도 언덕을 거침없이 오를 수 있는 전기차의 시대가 한 걸음 더 가까워졌다.